なぜFMEAをするのか¶

FMEAが必要なのはなぜでしょうか。まずはルールの面から考えてみました。

目次

TS16949とは¶

ISO9001の自動車セクターの規格がTS16949なのですが、ISO9001が2015年に改訂されまして、TS16949も2016年版に・・・はならずに、IATF16949という名前に変わりました。 プレクサスのサイト にさくっと解説が書かれています。

IATF16949は品質マネジメントシステム規格であると書いてあります。品質と書いてありますが、製品の検査にまつわる品質だけの規格ではなくて、開発のプロセスについて規定している規格なのです。

ISO9001とIATF16949規格そのものについては JSA が対訳版の冊子を発行していて、大きな書店には置いてあると思います。

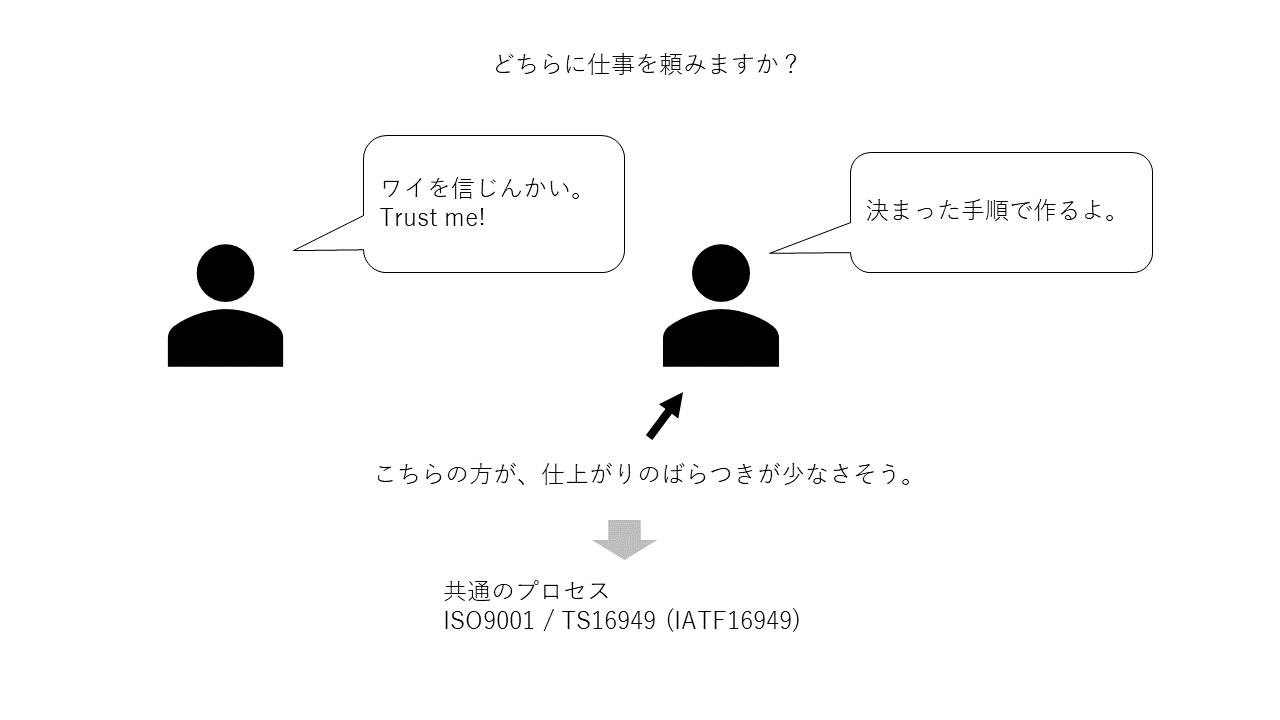

ISO9001については ウィキペディア に詳しく書かれていますが、要は部品毎ばらばらに品質管理するのではなくて、作り方から一貫したプロセスにすることでばらつきをなくしていこうというものだと理解しています。決まった作り方をしていれば、ある程度の質を期待できるのではないかというわけですね。

IATF16949とFMEAの関係は¶

IATF16949では、設計プロセスの中でFMEAを実施しろという指定があります。設計FMEAと工程FMEAの両方です。ですから、IATF16949で開発しますといった場合、FMEAをやらざるを得ないわけです。FMEAの結果を提出しないと量産開始の承認が下りませんから。

ただ、IATF16949はFMEAをしろとはいうものの、FMEAの書式については規定していません。

というわけで、各自動車メーカー系団体がそれぞれFMEAの書式を規定しています。

アメリカ系 AIAG FMEA manual

日系 DRBFM

ドイツ系 VDA volume4

統一してもらえないですかねぇ。(AIAGとVDAは統一する方向です。)

AIAGとVDAはそれぞれ規格を作る団体なのでそれぞれのFMEAの規格書を販売してるのですが、DRBFMはトヨタ系が発祥のはずなのにJISにはなっていません。SAE J2886とAIAGのDRBFMのガイドだけが一般に公開されている(有料だけど)公式な規格なんですかね。

AIAGのFMEAマニュアルはプレクサスが日本語訳したものを販売してますが、企業向け価格です。個人向けは想定していないようです。まあ個人で買う人はいないか。

というわけで、IATF16949の元で仕事をする上ではFMEAからは逃げられないのです。

仕事のルールとしてFMEAをするのはわかったのですが、やりゃあ良いってものでもないですよね。ただルールだからするというなら、しない方がマシとは言いませんが生産的な仕事ではありませんね。なんでFMEAをする必要があるのでしょうか。

設計の仕方とFMEAの様式は似ている¶

FMEAの必要性について公式見解的なものは見つからないので、考えてみました。

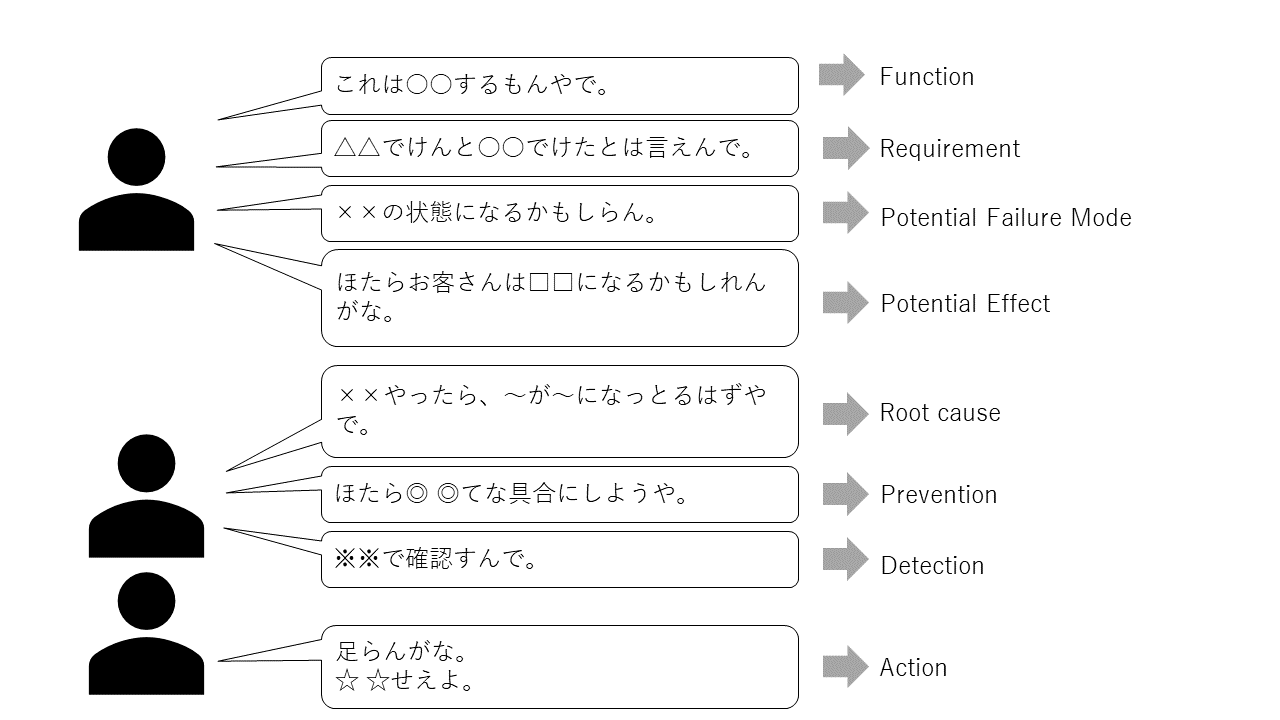

例えば「リンゴにペンを刺したものを作ろう」と思ったときに、下記のような感じで考えながらペンを選定しますよね。

ペンはリンゴに刺さる。 → 機能

リンゴに刺さらないペンではダメ。 → 要求

刺すときにペンが折れるかもしれない。 → 潜在的故障モード

そうしたらPPAPが成り立たない。 → 影響

ペンが折れるとしたら、ペンの強度が足らないからだ。 → 原因

じゃあ金属軸のペンにしよう。 → 予防

リハーサルでペンが刺さるか確認しよう。 → 検出

金属軸にしても、ペン先がとがってないと刺さらないよ。ペン先出しとくように指定すべき。 → アクション

FMEAの各項目とそっくりじゃないですか。ということは、設計段階で想定したリスクに対してどういう対処をしたかという記録になるわけですね。

リスクは早期に見つけて予防しておくにかぎる¶

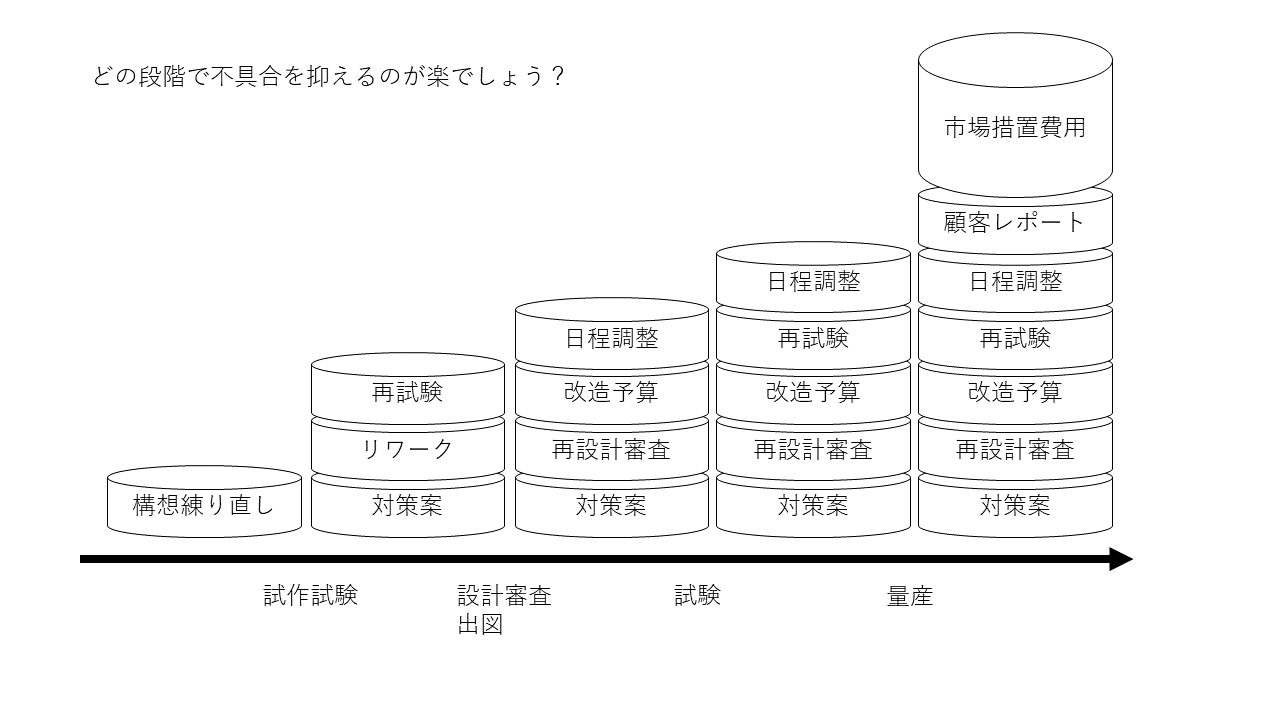

タカタがエアバッグのリコールを出しましたが、ものすごい金額のリコール費用が発生しました。恐ろしや。もっと早く見つけてればよかったのにと誰もが思ったのではないでしょうか。

そういうわけで、リスクは早く見つけることが大事なわけです。Bad news first.(悪いことは早く報告しろ)って言われますよね。

FMEAの役割¶

ではFMEAの役割って何でしょうか。

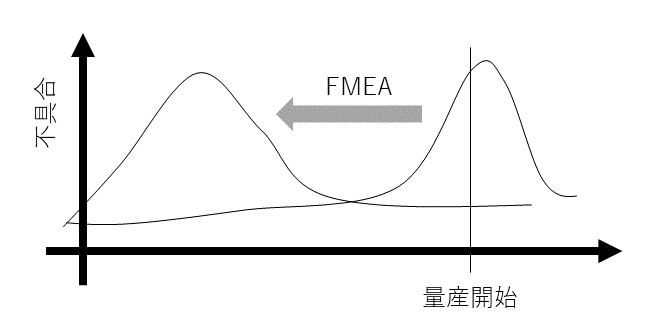

FMEAって、「~になるかもしれない。」というリスク分析部分と「だから~しよう」という対策部分があります。設計の早い段階でリスクを洗い出して、リスクの元になる現象(故障モードやその原因)が発生しないようにするわけです。つまり、リスクが顕在化するのを前倒しするツールなのです。

ということは、実際には量産中でも顕在化していないリスクも見つけてしまうわけで、その分は開発の工数が増えることになります。後から改善したりリコールしたりするよりは良いでしょということです。

すでにビシッと設計ルールが決まっていて品質問題が起きない職場とか、スーパーなエンジニアが設計していて品質問題なんか起きないという職場なんかだと、FMEAなんて無駄なものと感じるでしょうね。

公開日